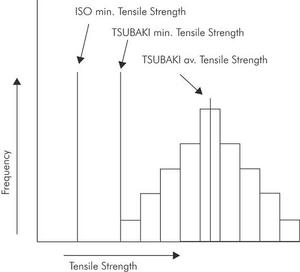

1. ความทนต่อแรงตึงต่ำสุดตามการจัดทำมาตรฐาน ISO (Minimum Tensile Strength as per ISO Standardisation)

เป็นความทนแรงตึงต่ำสุดตามมาตรฐาน ISO หากโซ่ลูกกลิ้งค่าแรงตึงต่ำสุดของโซ่น้อยกว่าค่านี้ได้ ถือว่าไม่ผ่านมาตรฐานนี้.

2. ความทนแรงตึงต่ำสุดตามมาตรฐานของสึบาคิ (Minimum Tensile Strength as per Tsubaki Standardisation)

เป็นค่าต่ำสุดที่เกิดจากกระบวนการทางสถิติของสึบาคิ หากโซ่ลูกกลิ้งแตกหักที่แรงตึงต่ำกว่าค่านี้ ถือว่าไม่ผ่านมาตรฐานของสึบาคิ โดยที่มาตรฐานของสึบาคิจะสูงกว่าค่ามาตรฐานของ ISO.

3. ความทนแรงตึงโดยเฉลี่ยตามการจัดทำมาตรฐานของสึบาคิ (Average Tensile Strength as per Tsubaki Standardisation)

นี่คือค่าของโหลดจนกระทั่งโซ่แตกที่ได้รับหลังจากการทดสอบความต้านทานแรงดึงตามจริงของโซ่จำนวนมากเป็นเวลานาน เป็นเรื่องปกติที่โซ่ลูกกลิ้งเส้นหนึ่งอาจจะขาดที่ค่าสูงหรือต่ำกว่านี้ ค่านี้จึงไม่ใช่ค่าที่รับรองได้.

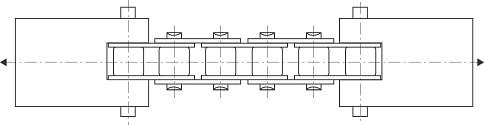

4. วิธีการทดสอบความทนแรงตึง (Tensile Strength Testing Method)

โซ่ลูกกลิ้งที่มีจำนวนโซ่ต่ำสุดห้าข้อถูกยึดที่ปลายทั้งสองด้านด้วยตะขอยึดโซ่และถูกแรงตึงจนกระทั่งแตกหัก ตามที่แสดงไว้ด้านล่าง ชนิดของการแตกหักสามารถใช้กำหนดสาเหตุที่โซ่ขาดได้.

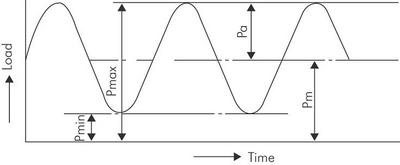

5. โหลดที่รับได้สูงสุด (Maximum Allowable Load)

โหลดที่รับได้สูงสุด (M.A.L.) ของโซ่ลูกกลิ้ง (ไม่รวมโซ่สแตนเลสสตีลและโซ่พลาสติกวิศวกรรม) คือค่าที่ได้รับจากขีดจำกัดความล้าต่ำสุด เมื่อใช้โหลดที่ต่ำกว่าค่านี้กับโซ่ลูกกลิ้งซ้ำบ่อยครั้ง จะไม่มีทางเกิดความเสียหายจากความล้าได้เลย.

ค่า M.A.L. ของสึบาคิถูกกำหนดมาหลังจากรับโหลดซ้ำ 10 ล้านครั้งไม่เหมือนกับมาตรฐานของยุโรปซึ่งรับโหลดซ้ำเพียง 3 ล้านครั้ง.

โหลดที่รับได้สูงสุดของโซ่สแตนเลสสตีลและโซ่พลาสติกวิศวกรรมถูกกำหนดจากแรงกดบนพื้นผิวระหว่างสลักและบุช.

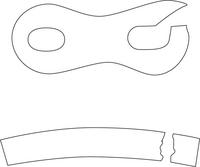

6. กระบวนการทำร่องวงแหวน (Ring Coining Process)

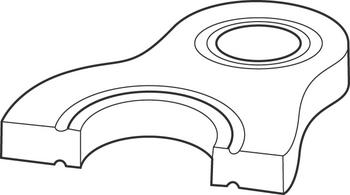

เพื่อความสะดวกในการประกอบ จึงใช้สลักและแผ่นข้อต่อของข้อต่อโซ่ชนิดต่อแบบหลวมได้ โดยทั่วไปแล้ว ข้อต่อโซ่ประเภทนี้มีความทนต่อความล้าต่ำกว่าโซ่ประมาณ 20% อย่างไรก็ตาม สึบาคิได้พัฒนากระบวนการพิเศษเพื่อขจัดการสูญเสียความทนต่อการล้า และยังคงตอบสนองความพึงพอใจของลูกค้าในด้านความสะดวกในการประกอบ โดยใช้กระบวนการทำร่องวงแหวนซึ่งได้รับการจดสิทธิบัตรแล้ว.

สึบาคิ ใช้การขึ้นรูปเย็นบริเวณรอบรูสลักของแผ่นข้อต่อโซ่ได้ด้วยกระบวนการดังกล่าว ซึ่งส่งผลให้เกิดความเค้นรอบรูสลักและเพิ่มความแข็งแกร่งมากขึ้น เป็นการช่วยเพิ่มความสามารถในการส่งกำลังกลับไปเป็น 100%.

สึบาคิ ใช้กระบวนการทำร่องวงแหวนซึ่งได้รับการจดสิทธิบัตรแล้วกับข้อต่อโซ่ที่ต่อแบบหลวมทั้งหมด.

เราได้พัฒนาซีรี่ส์โซ่สำหรับงานหนักโดยการทำร่องวงแหวนเพื่อใช้ในสภาวะที่รุนแรง โซ่เหล่านี้จะเป็นโซ่มาตรฐานที่ติดตั้งข้อต่อโซ่ชนิดต่อแบบแน่น การติดตั้งจะยากกว่าในกรณีของข้อต่อโซ่แบบมาตรฐาน.

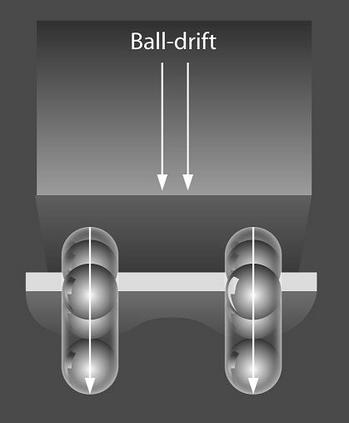

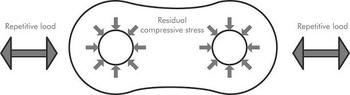

7. Ball Drifting Process

การกดลูกเหล็กสร้างความกดอัดตกค้าง (Residual Compressive Stress Ball drifting) คือกระบวนการในการกดลูกเหล็กชุบแข็งผ่านรูในแผ่นเหล็กกล้าที่ชุบแข็งแล้ว จุดประสงค์คือเพื่อสร้างการขึ้นรูปแบบพลาสติกเฉพาะจุดและเพิ่มแรงกดอัดให้ผนังของรูอย่างมีประสิทธิภาพ นอกจากนี้ กระบวนการนี้ยังทำให้เกิดรูที่ควบคุมได้อย่างแม่นยำสำหรับการสวมอัดแบบแน่นอย่างเหมาะสม ทั้งยังปรับปรุงอายุของความล้าได้ดียิ่งขึ้น (สูงถึง 30%).

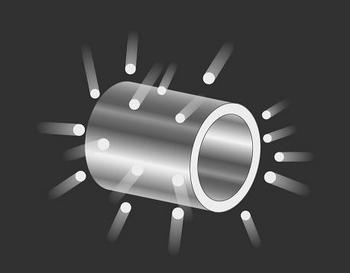

8. Shot Peening Process

การยิงเม็ดโลหะคือกระบวนการที่ใช้สร้างชั้นความกดอัดตกค้าง และ ปรับปรุงคุณสมบัติเชิงกลของโลหะ ซึ่งหมายความว่าการใช้แรงกระแทกพื้นผิวด้วยการยิง (อนุภาคโลหะหรือเซรามิกทรงกลม) ด้วยแรงที่มากเพียงพอเพื่อสร้างการเปลี่ยนคุณสมบัติแบบพลาสติก บน ชิ้นส่วนโซ่พื้นฐานทั้งหมด (ยกเว้นสลัก) ของ สึบาคิ จะผ่านการยิงเม็ดโลหะ.

การยิงเม็ดโลหะช่วยเพิ่มความทนทานดังต่อไปนี้:

9. กระบวนการให้ภาระโหลดก่อน (Pre-Loading Process)

หลังจากประกอบโซ่แล้ว สึบาคิจะใช้ภาระโหลดเริ่มต้นที่เรียกว่าภาระโหลดก่อน (pre-load) เสมอ แรงภาระโหลดก่อนจะใกล้เคียงกับโหลดที่รับได้สูงสุดที่แนะนำให้ใช้ และจะใช้เพื่อจัดตำแหน่งส่วนประกอบโซ่หลายชิ้น เช่น สลัก บุช และแผ่นข้อต่อโซ่ ประโยชน์ของการให้ภาระโหลดก่อนคือช่วยลดการยืดตัวเริ่มต้น ซึ่งจะช่วยเพิ่มอายุการใช้งานของโซ่ ดังนั้น การให้ภาระโหลดก่อนจึงสำคัญมาก.